- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

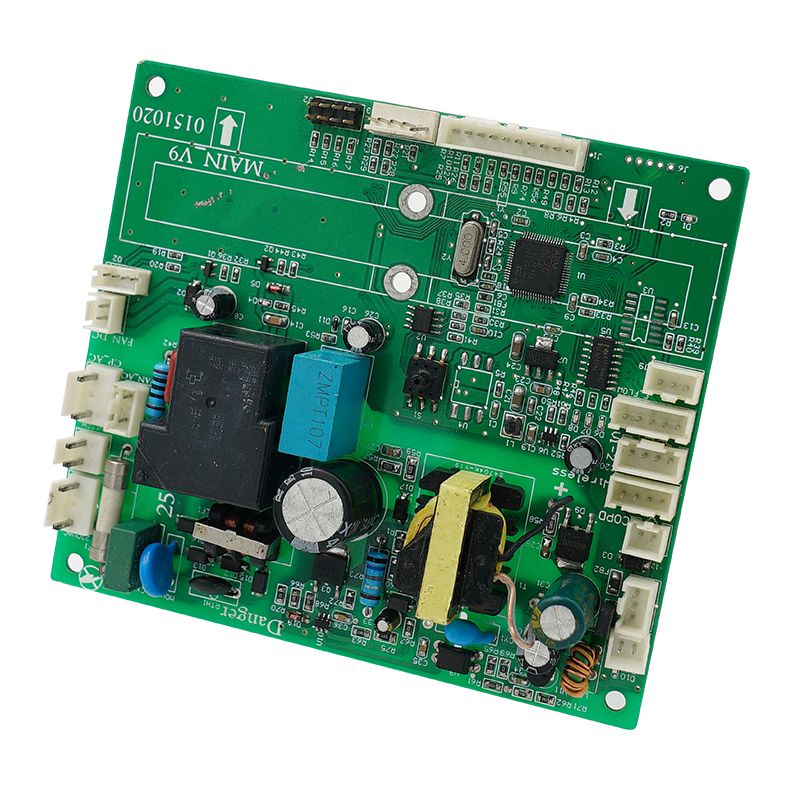

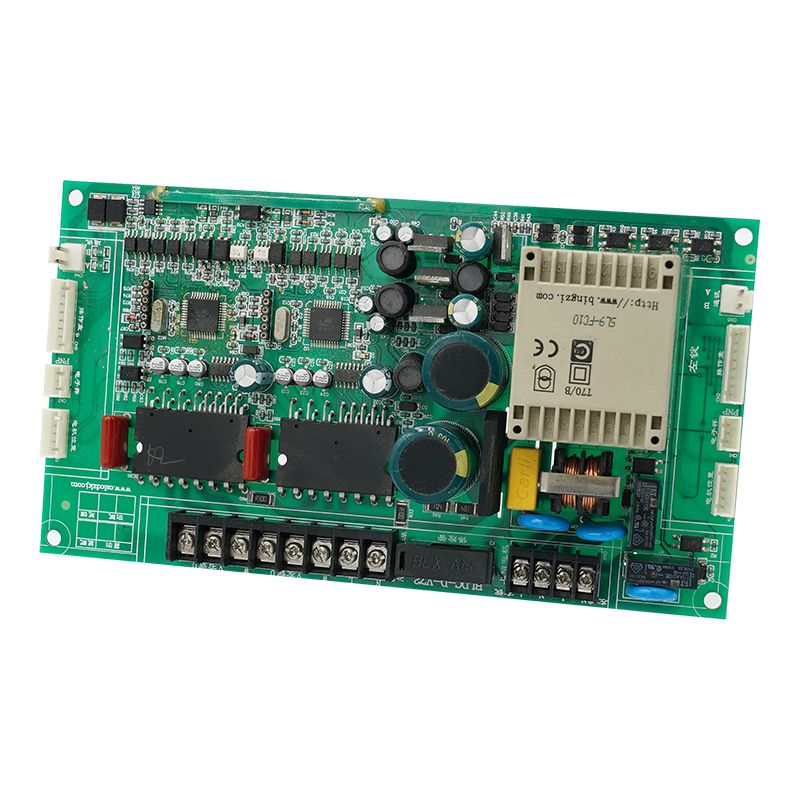

въздушен фритюрник PCBA

Изпратете запитване

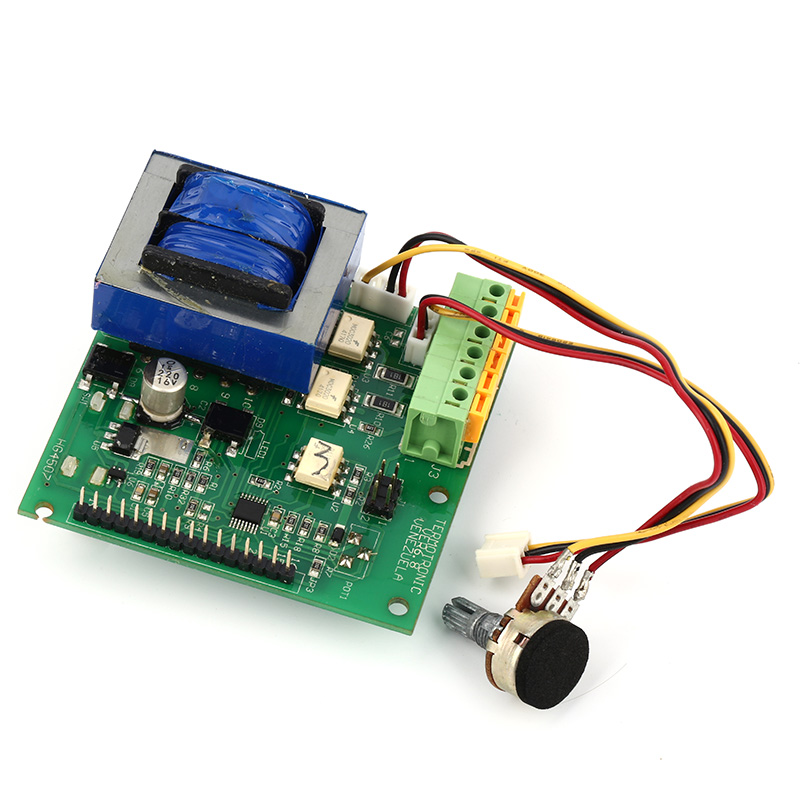

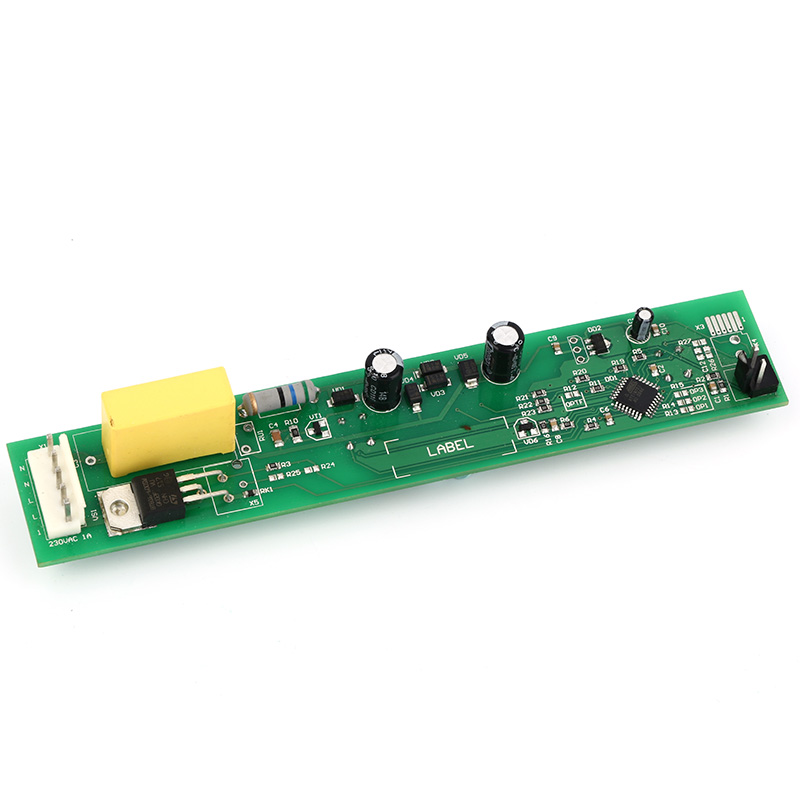

Unixplore Electronics се е ангажирала с разработването и производството на висококачествениВъздушен фритюрник PCBA под формата на OEM и ODM тип от 2011 г.

За да се осигури дългосрочна стабилна работа на За да се осигури дългосрочна стабилна работа на PCBA на въздушен фритюрник, могат да бъдат разгледани няколко аспекта:

Проектирането на функционален тестов метод за Air Fryer PCBA е решаваща стъпка за осигуряване на неговата нормална работа и функционалност. Следните са общите стъпки за проектиране на метод за функционален тест за PCBA на въздушен фритюрник:

План за функционален тест:Първо, определете функциите, които ще бъдат тествани, като отопление, управление на вентилатора, регулиране на температурата, таймери и т.н. Разработете подробен функционален план за тестване, за да осигурите покритие на всички проектирани функции.

Подготовка на тестовото оборудване:Подгответе необходимите тестови инструменти и оборудване за функционалното тестване на Air Fryer PCBA, като термометри, волтметри, амперметри и др., за да наблюдавате и записвате резултатите от теста.

Електрически тестове:Извършете електрически тестове, за да проверите правилното функциониране на връзките на веригата и се уверете, че напрежението и токът отговарят на проектните изисквания, като гарантирате, че всички компоненти на веригата работят правилно.

Тест на функцията за отопление:Тествайте функцията за нагряване на Air Fryer PCBA, включително настройка на температурата и времето за нагряване, като се уверите, че нагревателният елемент работи правилно и достига очакваната температура.

Тест за контрол на вентилатора:Тествайте функциите за стартиране/стоп и контрол на скоростта на вентилатора, като се уверите, че вентилаторът работи правилно и че скоростта може да се регулира според нуждите.

Тест за регулиране на температурата:Тествайте точността на температурния сензор и функцията за регулиране на температурата на контролната платка, като гарантирате точен контрол на температурата по време на процеса на нагряване.

Тест на функцията на таймера:Тествайте функцията на таймера, включително настройване на часа, начално и крайно време, за да сте сигурни, че функцията за време е нормална и надеждна.

Тест за защита на безопасността:Тествайте защитните функции за безопасност, като защита от прегряване и защита от късо съединение, за да се уверите, че отоплението може да бъде спряно незабавно в необичайни ситуации, за да защитите оборудването и безопасността на потребителите.

Записване и анализ на данни:Запишете данни от теста, анализирайте резултатите от теста, идентифицирайте потенциални проблеми и регулирайте и коригирайте PCBA на въздушния фритюрник.

Доклад от теста:Напишете подробен доклад от теста, като записвате процеса на теста, резултатите и откритите проблеми, за да предоставите справка за по-нататъшно оптимизиране и подобряване на Air Fryer PCBA.

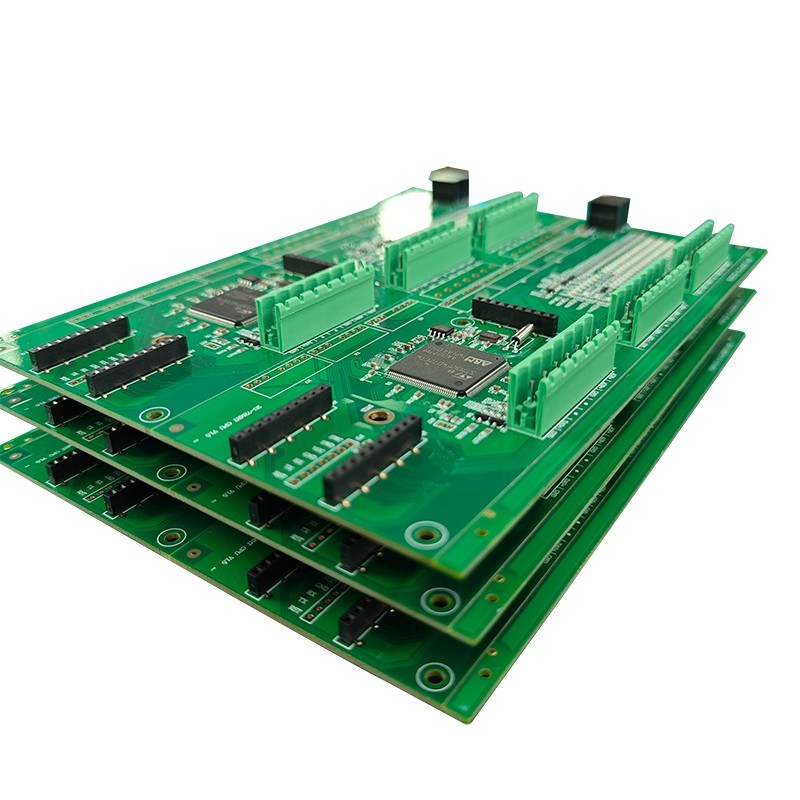

* Голи PCB произведени, компоненти закупени от нас

* Производство на печатни платки с напълно сглобени части

* 100% функционално тестван OK преди изпращане

* Съвместим с RoHS, производствен процес без олово

* Бърза доставка, с независим ESD пакет

* Услуга за електронно производство на едно гише за проектиране на печатни платки, оформление на печатни платки, производство на печатни платки, доставка на компоненти, монтаж на печатни платки SMT и DIP, програмиране на IC, функционален тест, опаковане и доставка

| Параметър | Възможност |

| Слоеве | 1-40 слоя |

| Тип монтаж | Проходен отвор (THT), повърхностен монтаж (SMT), смесен (THT+SMT) |

| Минимален размер на компонента | 0201(01005 метричен) |

| Максимален размер на компонента | 2,0 инча x 2,0 инча x 0,4 инча (50 mm x 50 mm x 10 mm) |

| Типове пакети на компоненти | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP и др. |

| Минимална стъпка на падовете | 0,5 mm (20 mil) за QFP, QFN, 0,8 mm (32 mil) за BGA |

| Минимална ширина на следата | 0,10 mm (4 mil) |

| Минимално разстояние следи | 0,10 mm (4 mil) |

| Минимален размер на свредлото | 0,15 mm (6 mil) |

| Максимален размер на платката | 18 инча x 24 инча (457 mm x 610 mm) |

| Дебелина на дъската | 0,0078 инча (0,2 мм) до 0,236 инча (6 мм) |

| Материал на дъската | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminium, High Frequency, FPC, Rigid-Flex, Rogers и др. |

| 0,5 OZ – 5 OZ | OSP, HASL, Flash Gold, ENIG, Gold Finger и др. |

| Тип спояваща паста | Оловен или безоловен |

| Дебелина на медта | 0,5 OZ – 5 OZ |

| Процес на сглобяване | Reflow запояване, вълнообразно запояване, ръчно запояване |

| Методи за проверка | Автоматизирана оптична инспекция (AOI), рентгенови лъчи, визуална инспекция |

| Вътрешни методи за тестване | Функционален тест, тест със сонда, тест за стареене, тест при висока и ниска температура |

| Време за изпълнение | Вземане на проби: от 24 часа до 7 дни, Масов тест: 10 - 30 дни |

| Стандарти за монтаж на печатни платки | ISO9001:2015; ROHS, UL 94V0, IPC-610E клас ll |

● Функционално тестово приспособление за въздушен фритюрник PCBA, персонализирано според изискванията на клиента за тестване

● Услуга за изграждане на кутии, включително производство на пластмасови и метални форми и части

Проходен отвор (THT), повърхностен монтаж (SMT), смесен (THT+SMT)

● Сноп кабели и кабелен монтаж

● Сглобяване на завършен продукт, включително кутия, екран, мембранен превключвател, етикетиране и персонализирана картонена опаковка или опаковка на дребно.

● Различни тестове на трети страни за PCBA са налични при поискване

● Помощ при сертифициране на продукти

-

1.Автоматичен печат на спояваща паста

-

2.отпечатването на паста за запояване е готово

-

3.SMT изберете и поставете

-

4.Изборът и поставянето на SMT са готови

-

5.готов за повторно запояване

-

6.извършено повторно запояване

-

7.готов за AOI

-

8.Процес на проверка на AOI

-

9.Поставяне на THT компоненти

-

10.процес на вълново запояване

-

11.THT сглобяването е готово

-

12.AOI инспекция за монтаж на THT

-

13.IC програмиране

-

14.функционален тест

-

15.QC проверка и ремонт

-

16.PCBA процес на конформно покритие

-

17.ESD опаковка

-

18.Готов за изпращане