- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Динамично моделиране на системата при обработка на PCBA: от симулация до оптимизация

2025-04-01

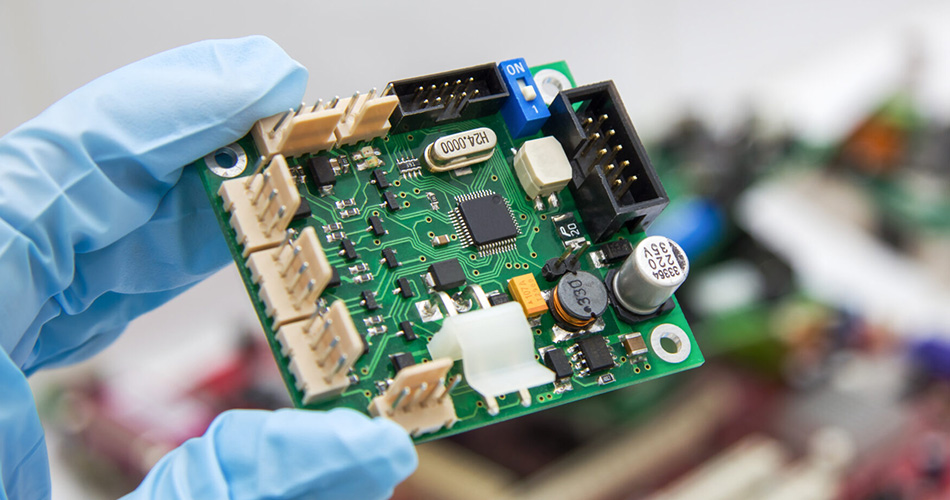

В процеса на PCBA (Сглобяване на платката от печатна платка) Обработка, динамичното системно моделиране е ключова технология, използвана за симулиране и оптимизиране на различни фактори в производствения процес. Този метод на моделиране може да помогне на инженерите да разберат и да предскажат поведението на системата, като по този начин подобряват ефективността на производството и качеството на продукта. Тази статия ще изследва прилагането на динамично системно моделиране в обработката на PCBA, включително процеса от симулация до оптимизация.

I. Преглед на динамичното системно моделиране

1. Определение на динамичното системно моделиране

Динамичното системно моделиране се отнася до използването на математически модели и технология за компютърна симулация за моделиране и анализ на динамичното поведение на системата. За обработката на PCBA тази технология за моделиране може да се използва за симулиране на различни динамични фактори в производствения процес, като температурни промени, забавяне на предаването на сигнала и колебанията на производителността на оборудването. Чрез динамично моделиране инженерите могат да прогнозират работата на системата при различни условия, така че ефективно да я оптимизират и подобрят.

2. Технически предимства

Динамичното системно моделиране може значително да подобри прозрачността и контролируемостта на производствения процес. Чрез точни модели и симулации инженерите могат да идентифицират потенциални проблеми и затруднения, така че да предприемат целеви мерки за подобряването им. Това не само помага за подобряване на ефективността на производството, но също така намалява производствените разходи и намалява процента на отказ.

II. Процесът от симулация до оптимизация

1. Етап на симулация

1.1 Събиране на данни

Преди динамично моделиране на системата, подходящи данни заPCBA обработкаПроцесът трябва да бъде събран. Тези данни включват производителност на оборудването, свойства на материала, условия на околната среда и др. Тази информация ще послужи като основа за моделиране и ще помогне на инженерите да изграждат точни математически модели.

1.2 Моделиране и симулация

Въз основа на събраните данни инженерите могат да изграждат динамични системни модели. Общите методи за моделиране включват анализ на крайни елементи (FEA), изчислителна динамика на течността (CFD) и моделите на динамиката на системата. Чрез компютърна симулация поведението на системата при различни работни условия може да бъде симулирано, включително температурни промени, разпределение на напрежението и предаване на сигнала.

1.3 Проверка и настройка

След завършване на предварителния модел и симулация е необходима проверка, за да се гарантира точността на модела. Сравнявайки с действителните производствени данни, инженерите могат да идентифицират отклонения в модела и да направят корекции. Този процес помага да се подобри точността на надеждността и прогнозирането на модела.

2. Етап на оптимизация

2.1 Настройка на целта

В етапа на оптимизация инженерите трябва ясно да определят целите на оптимизацията, като подобряване на ефективността на производството, намаляване на процента на скрап или намаляване на производствените разходи. Въз основа на тези цели могат да бъдат формулирани стратегии за оптимизация, като например коригиране на производствените параметри, подобряване на производителността на оборудването или оптимизиране на производствените процеси.

2.2 Приложение на алгоритмите за оптимизация

Алгоритмите за оптимизация се прилагат за намиране на най -добрите производствени условия и параметри. Тези алгоритми включват генетични алгоритми, оптимизация на роя на частици и симулирано отгряване. Чрез оптимизиране на модела на динамичната система, целта може да бъде максимална, като по този начин се подобри общите производствени характеристики.

2.3 Изпълнение и мониторинг

След определяне на най -доброто решение за оптимизация, то трябва да се прилага при действителното производство. Процесът на внедряване включва коригиране на производственото оборудване, актуализиране на производствените процеси и операторите на обучение. След прилагането производственият процес трябва да се наблюдава непрекъснато, за да се гарантира ефективността на мерките за оптимизация и се правят необходими корекции и подобрения.

Iii. Предизвикателства, пред които е изправена динамичното системно моделиране

1. Сложност на модела

Динамичното системно моделиране включва сложни математически и изчислителни модели. Изграждането на точен модел изисква много опит и опит, а обработката на голямо количество данни и променливи може да увеличи сложността на моделирането.

2. Точност на данните

Точността на моделирането зависи от качеството на входните данни. Ако данните са неточни или непълни, резултатите от прогнозата на модела могат да бъдат предубедени. Следователно, гарантирането на точността и надеждността на данните е ключът към динамичното моделиране на системата.

3. Изчисляване на ресурси

Динамичното системно моделиране и симулация изискват много изчислителни ресурси и време. Сложните модели и симулациите с висока точност могат да изискват силна изчислителна мощност и дълъг изчислителен процес, който предизвиква изчислителните ресурси и техническите възможности на предприятията.

Заключение

Прилагането на динамично системно моделиране в обработката на PCBA осигурява мощен инструмент за симулация и оптимизиране на производствените процеси. От събиране на данни, моделиране и симулация до оптимизация и внедряване, този процес може значително да подобри ефективността на производството, да намали разходите и да подобри качеството на продукта. Въпреки че динамичното системно моделиране е изправено пред предизвикателства като сложност на модела, точност на данните и изчислителни ресурси, тези проблеми могат да бъдат ефективно решени чрез разумни стратегии и технически приложения за постигане на непрекъснато подобряване и оптимизиране на производствения процес.

-

Delivery Service

-

Payment Options