- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Инженеринг за надеждност в сглобяването на PCBA: Анализ на режимите на отказ и ефектите (FMEA)

2024-05-25

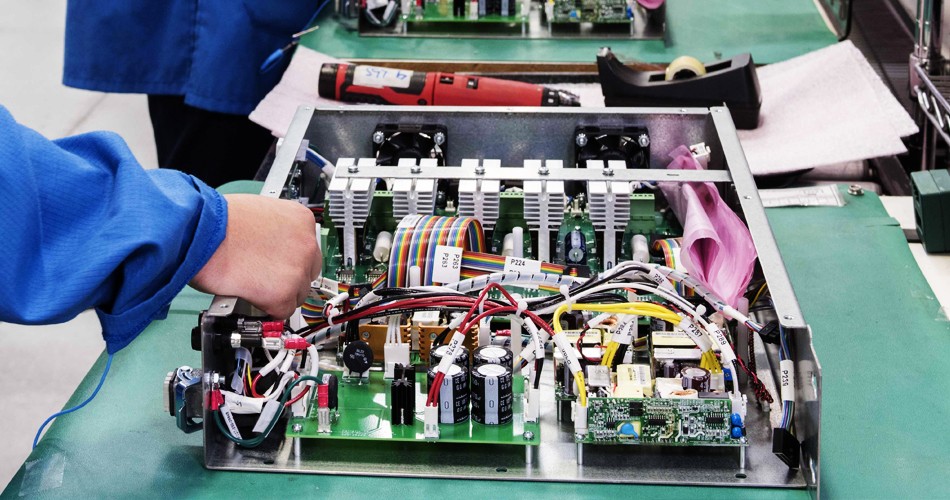

Инженерингът за надеждност играе ключова роля вPCBA монтажпроцес, който помага да се идентифицират потенциални режими на повреда и да се оцени въздействието на тези повреда върху производителността и надеждността на системата. Анализът на режимите на отказ и ефектите (FMEA) е често използван метод за систематична оценка и подобряване на надеждността на продукта. Ето подробностите за FMEA в сглобяването на PCBA:

Концепцията на FMEA:

FMEA е систематичен, структуриран подход за идентифициране и оценка на потенциални режими на повреда в продукт, система или процес, техните възможни причини и въздействието на повредата върху производителността и надеждността.

Целта на FMEA е да идентифицира и смекчи потенциалните рискове предварително, като по този начин подобри процеса на проектиране, производство или поддръжка и подобри надеждността, производителността и безопасността на продукта.

FMEA обикновено включва следните стъпки:

1. Идентифицирайте системата, продукта или процеса:

Идентифицирайте системата, продукта или процеса, за които трябва да се проведе FMEA и определете неговите граници и обхват.

2. Идентифицирайте потенциални режими на повреда:

Идентифицирайте всички потенциални режими на повреда, които биха могли да доведат до повреда. Това включва идентифициране на компоненти, части и подсистеми, които може да се повредят.

3. Определете причината за режима на повреда:

Определете възможните причини за всеки режим на повреда. Това включва идентифициране на проектни, производствени или оперативни фактори, които могат да допринесат за повреда.

4. Оценете сериозността на повредата:

Оценете сериозността на всеки режим на повреда, включително потенциалното му въздействие върху производителността, безопасността и надеждността на продукта.

5. Оценете честотата на повредите:

Оценете вероятността или честотата на поява на всеки режим на повреда. Това помага да се определи кои режими на повреда е най-вероятно да възникнат.

6. Оценете възможностите за откриване на грешки:

Оценете съществуващите методи за откриване или наблюдение, за да определите дали са адекватни за откриване или предотвратяване на повреди.

7. Изчислете приоритета на риска:

Приоритетите на риска се изчисляват за всеки режим на повреда, като се вземат предвид сериозността, честотата и възможностите за откриване, за да се определи кои трябва да бъдат приоритизирани.

8. Разработете план за подобрение:

Въз основа на резултатите от FMEA се разработва план за подобрение, включително отстраняване на основната причина за режима на повреда, подобряване на възможностите за откриване и предприемане на други мерки за намаляване на риска.

9. Проследяване и мониторинг:

Редовно наблюдавайте и проследявайте изпълнението на плановете за подобрение, за да осигурите непрекъснато подобряване на надеждността на продукта.

FMEA е много мощен инструмент, който може да се използва за предотвратяване на потенциални проблеми предварително, като по този начин се намаляват нивата на повреда на продукта и разходите за ремонт. Той е особено полезен при сглобяването на PCBA, тъй като електронните устройства често изискват висока надеждност и всяка повреда може да причини сериозни проблеми. Чрез FMEA дизайнерите и производителите могат да идентифицират и елиминират потенциални източници на повреда и да подобрят качеството и надеждността на продукта.

-

Delivery Service

-

Payment Options