- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Анализ на грешки и отстраняване на неизправности при обработката на PCBA

2025-01-08

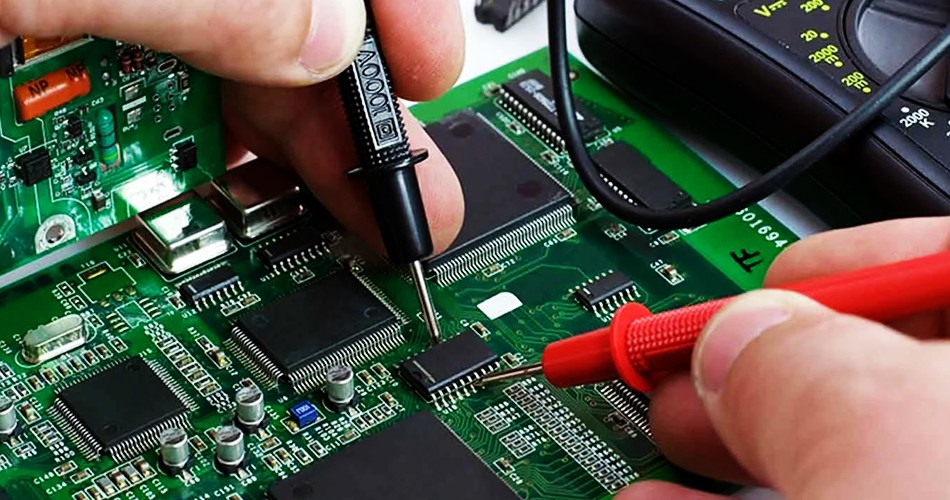

В процеса на PCBA (Сглобяване на платката от печатна платка) Обработка, анализ на повреда и отстраняване на неизправности са ключови връзки, за да се гарантира качеството на продукта и ефективността на производството. Чрез систематично идентифициране и решаване на неизправности надеждността на продукта може да бъде подобрена и производствените разходи могат да бъдат намалени. Тази статия ще изследва често срещаните видове грешки, методите за анализ и стратегиите за отстраняване на неизправности при обработката на PCBA, за да помогнат на компаниите да подобрят качеството и ефективността на производството.

Общи видове разломи

1. Появащи дефекти

Дефектите за запояване са най -честите проблеми при обработката на PCBA, включително студено запояване, студено запояване, мостове за спойка и липсващи стави на спойка. Студеното запояване се проявява като лош контакт на ставите на спойка, което води до нестабилно предаване на електрически сигнал; Мостовете на спойка се отнасят до спойка, протичаща към области, които не трябва да бъдат свързани, образувайки късо съединение; Липсващите стави на спойка се отнасят до ставите на спойка, които не са напълно оформени, което води до проблеми с отворена верига.

2. Отворена верига на платката

Проблемите с отворената верига се отнасят до факта, че някои линии или спомени на платката не образуват надеждна електрическа връзка. Честите причини включват лошо запояване, повредени PCB субстрати и грешки в дизайна.

3. Проблеми с късото съединение

Проблемите с късо съединение се отнасят до случайния контакт на две или повече части на веригата на платката, която не трябва да бъде свързана, което води до анормален поток на ток, който може да повреди платката или компонентите. Честите причини включват преливане на спойка, скъсяване на медния тел или случаен контакт, причинен от замърсители.

Метод за анализ на отказ

1. Визуална проверка

Използването на микроскоп или камера с висока магнификация за визуална проверка може да открие дефекти на спойка, отворени вериги и късо съединение. Подробната визуална проверка на платката може бързо да идентифицира очевидни дефекти.

Проверете ставите на спойка: Наблюдавайте формата и състоянието на връзката на ставите на спойка, за да потвърдите дали има фалшива става на спойка или студена спойка.

Проверете веригата: Проверете дали веригата на платката е непокътната и дали има отворена верига или късо съединение.

Стратегия за внедряване: Извършвайте редовно визуални проверки, намирайте и записвайте проблеми и предприемайте мерки за ремонт навреме.

2. Електрическо изпитване

Електрическото тестване включва функционално тестване, тестване на непрекъснатост и изолация, които могат да открият действителното работно състояние и електрическата връзка на платката.

Функционално тестване: Извършете функционално тестване след сглобяване, за да потвърдите дали платката работи правилно според изискванията за проектиране.

Тестване на непрекъснатостта: Използвайте мултицет, за да тествате различните точки на свързване на платката, за да проверите дали има проблем с отворена верига.

ИЗПИТВАНЕ НА ИЗОЛЯВАНЕ: Тествайте изолационната ефективност на платката, за да сте сигурни, че в различни части на платката няма случайно късо съединение.

Стратегия за изпълнение: Провеждайте систематични електрически тестове по време и след производството, за да откриете и решавате проблеми своевременно.

3. Рентгенова проверка

Проверката на рентгеновите лъчи е ефективен метод за откриване на скрити дефекти, особено за откриване на проблеми със ставата на спойка, които не са лесни за наблюдение директно, като BGA (масив с топка решетка).

Проверете ставите на спойка: Проверете качеството на запояване на ставите на BGA за спойка чрез рентгенова проверка, за да потвърдите дали има студени спомени или мостове за спойка.

Открийте вътрешната структура: Проверете вътрешната структура на PCB, за да идентифицирате възможни късо съединение или отворени вериги.

Стратегия за изпълнение: Конфигурирайте рентгеново оборудване за проверка на редовни и забелязващи вътрешни проверки, за да се гарантира качеството на запояване.

Стратегия за отстраняване на неизправности

1. Повторно обслужване

За завеждане на дефекти като студени спойници, студени спомени и липсващи стави на спойка, за ремонт обикновено се изисква повторно обслужване. Осигурете коректността на процеса на запояване и регулирайте параметрите на запояване, за да получите добри резултати от запояване.

Почистете повърхността: Почистете повърхността на запояване, преди да се търси отново, за да отстраните оксидите и замърсителите.

Регулиране на параметрите на запояване: Регулирайте температурата, времето и количеството на спойка според изискванията за запояване, за да се гарантира качеството на запояване.

Стратегия за изпълнение: За дефекти на запояване отново закрепете и проверете фугите за спойка, за да се гарантира, че качеството на запояване отговаря на стандартите.

2. Сменете повредените части

За проблеми, причинени от увреждане на компонентите, като отворени вериги и късо съединение, обикновено е необходимо да се заменят повредените части. Уверете се, че заменените части отговарят на изискванията за проектиране и извършват запояване.

Определете повредени части: Определете повредени части чрез електрическо изпитване и визуална проверка.

Сменете: Сменете повредените части и повторете отново и извършете функционално тестване.

Стратегия за изпълнение: Заменете повредените части и се уверете, че качеството на новите части отговаря на изискванията.

3. Ремонт на PCB субстрат

За проблемите с увреждането на субстрата на PCB, като пукнатини или междинно пилинг, могат да се използват технологии за ремонт на PCB като ремонт на вериги и подсилване на субстрата.

Ремонтни вериги: Използвайте проводимо лепило или проводима тел, за да поправите повредени вериги.

Подсилване на субстратите: Подсилете субстрата, за да намалите риска от физическо увреждане.

Стратегия за изпълнение: Поправете субстратите на ПХБ и гарантирайте, че ремонтираните субстрати отговарят на изискванията за използване.

Резюме

ВPCBA обработка, Анализът на повредите и отстраняването на неизправности са ключови връзки, за да се гарантира качеството на продукта. Чрез идентифициране на общи типове грешки, систематични методи за анализ на неизправности и ефективни стратегии за отстраняване на неизправности, скоростта на добива на продуктите може да бъде подобрена и производствените разходи могат да бъдат намалени. Редовната визуална проверка, електрическите тестове и рентгеновата проверка могат да помогнат за подобряване на качеството на производството и корпоративната конкурентоспособност чрез навременна откриване и решаване на проблеми.

-

Delivery Service

-

Payment Options